初めてのエポキシグラナイト(失敗編)

2024/01/10 categories:機械設計| tags:エポキシグラナイト|ミネラルキャスト|機械設計|

初めてのエポキシグラナイトに挑戦してみて、いろいろうまくできませんでした。結論はPLAで型を作るのではなく、TPUで型を作るのが良いのではないかと思いました。

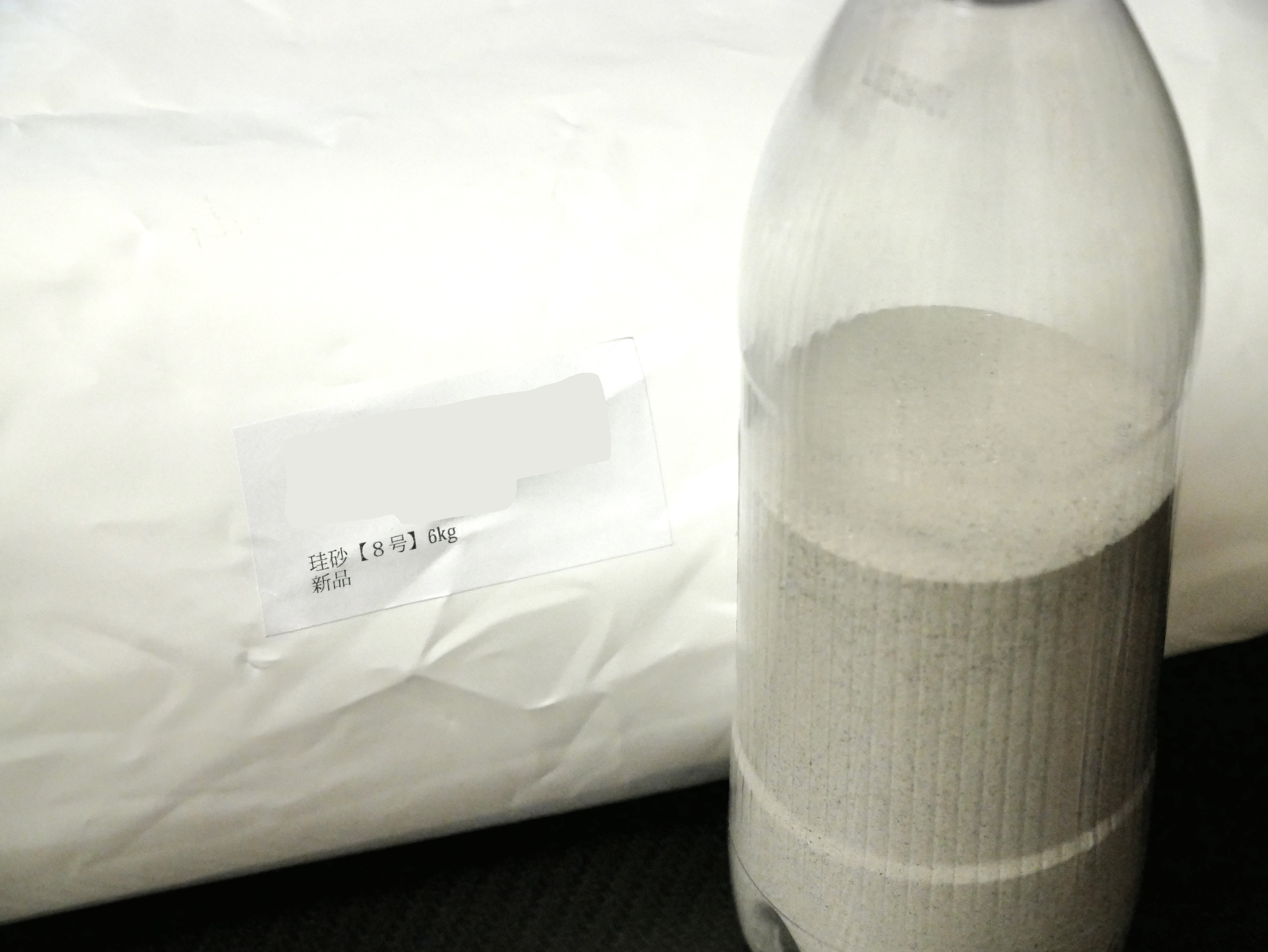

グラナイトをエポキシで固めるために、まずは珪砂を用意しました。サイズは5号と8号を用意しましたが、とりあえず粒の大きさが小さい8号で試してみることにしました。ネットで調べてみると、大きな砂利がある場合は砂利同士の隙間をうまく埋めるのが大変らしいので、それなら失敗しにくそうな小さい粒のみから挑戦するのが良さそうだと判断しました。粒の大きな砂利を使うのは、製作した部品内の石英の割合を稼ぎやすいからで、大きな部品を製作するときに結構メリットがあるのかなぁと想像したので、今回作りたい部品は小さなものなので小さな粒だけで十分かもしれないと思いました。

アマゾンでエポキシを調べるといろいろあるようで、何が良いのか分からなかったので適当に選び、「ButiResin エポキシ樹脂 二液性レジン液 大容量 4.3kg エポキシレジン 2液性レジン液 ハードタイプ セルフレベリング 各種DIY用 epoxy resin」という商品名で売られているものを使用しました。今まで使ったことがあるエポキシ樹脂は、ブレニー技研のGM-6800くらいで、それとの違いはよく分かりませんでした。完全に硬化した後にちゃんと評価すれば違いが判るのかもしれませんが、評価に使えそうな計測機器も持っていないので、完成した部品をしばらく使ってみて問題なさそうか判断しようかと思います。何をもって問題ないか判断するのかは謎ですが。。。

8号の珪砂はとても細かくて、0.15~0.05mm程度のようです。とても細かくて危なさそうなので、扱うときはゴーグルと手袋を装着して、作業が終わったら掃除機などで掃除してから服を着たままシャワーを浴びて、なるべく砂が残らないように気を付けました。

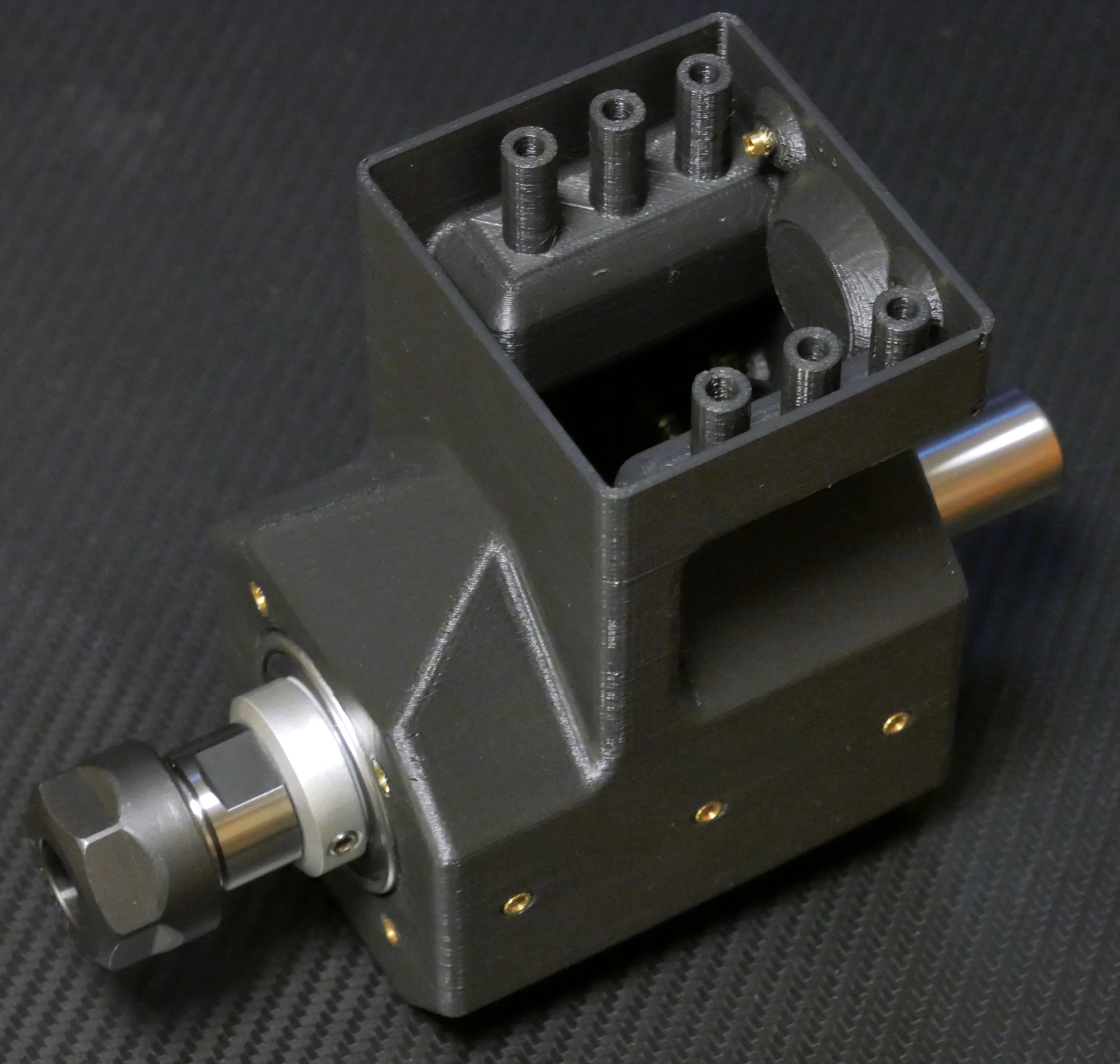

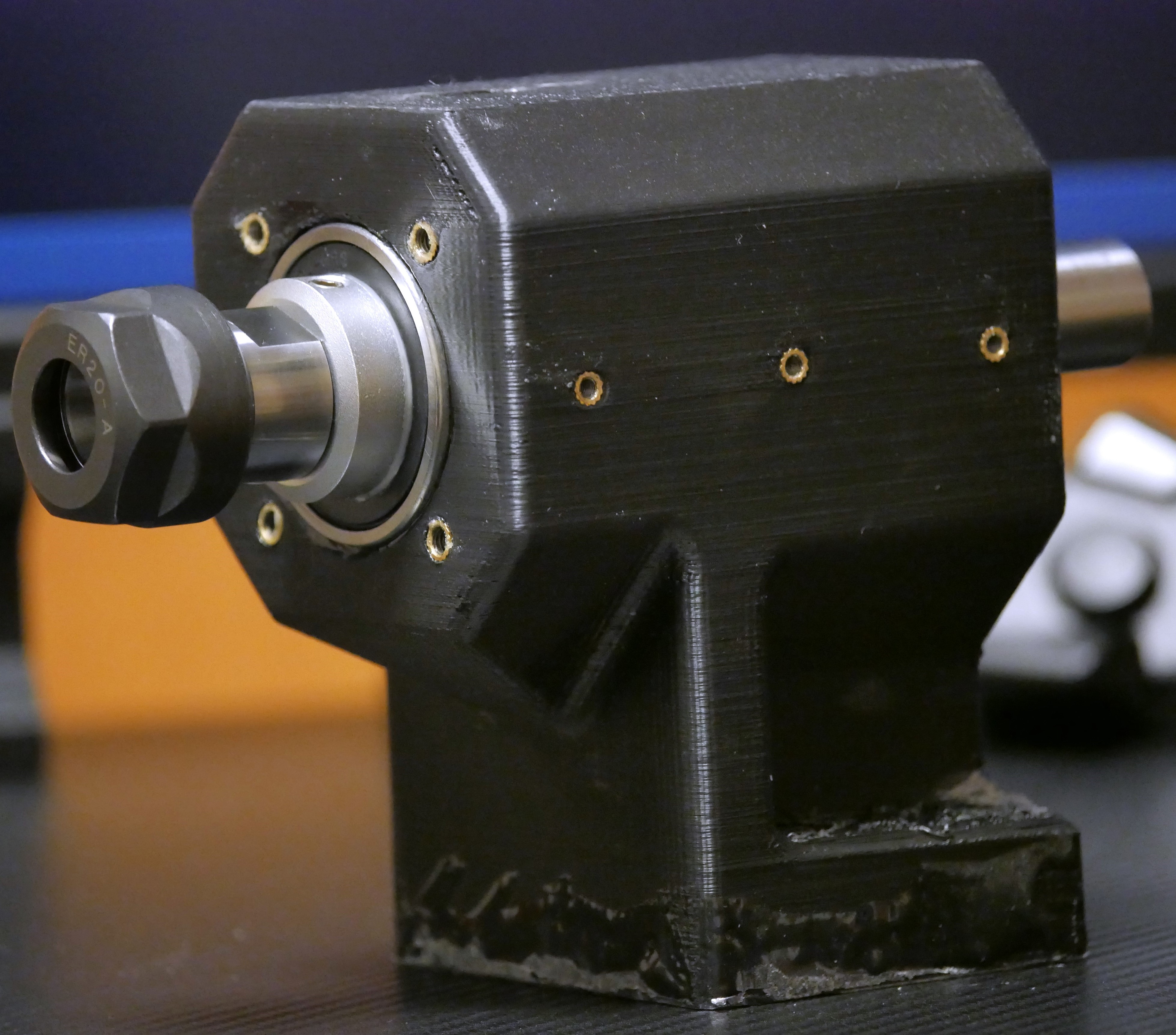

型は3DプリンタでPLAのフィラメントで製作しました。ちなみにこの部品は自作CNCフライスの主軸として使う予定です。型とは言ったものの、エポキシと珪砂を流し込んだ後も型はそのまま部部品の一部として使うつもりです。

エポキシと珪砂を流し込んだ後は、流し込む口の部分にアルミホイルを張り付けて、そのアルミホイルを3Dプリンタのガラスベッドに置いたまま放置して硬化させました。また、この部品は主軸として使いたくてコレット側のベアリングはアンギュラを使用しているので、アンギュラベアリングの外輪部分は型内で露出する形状にして、エポキシを流し込むと外輪とエポキシグラナイトが接着されるような構造にしています。そのおかげでアンギュラベアリングは無事に外せなくなりました。

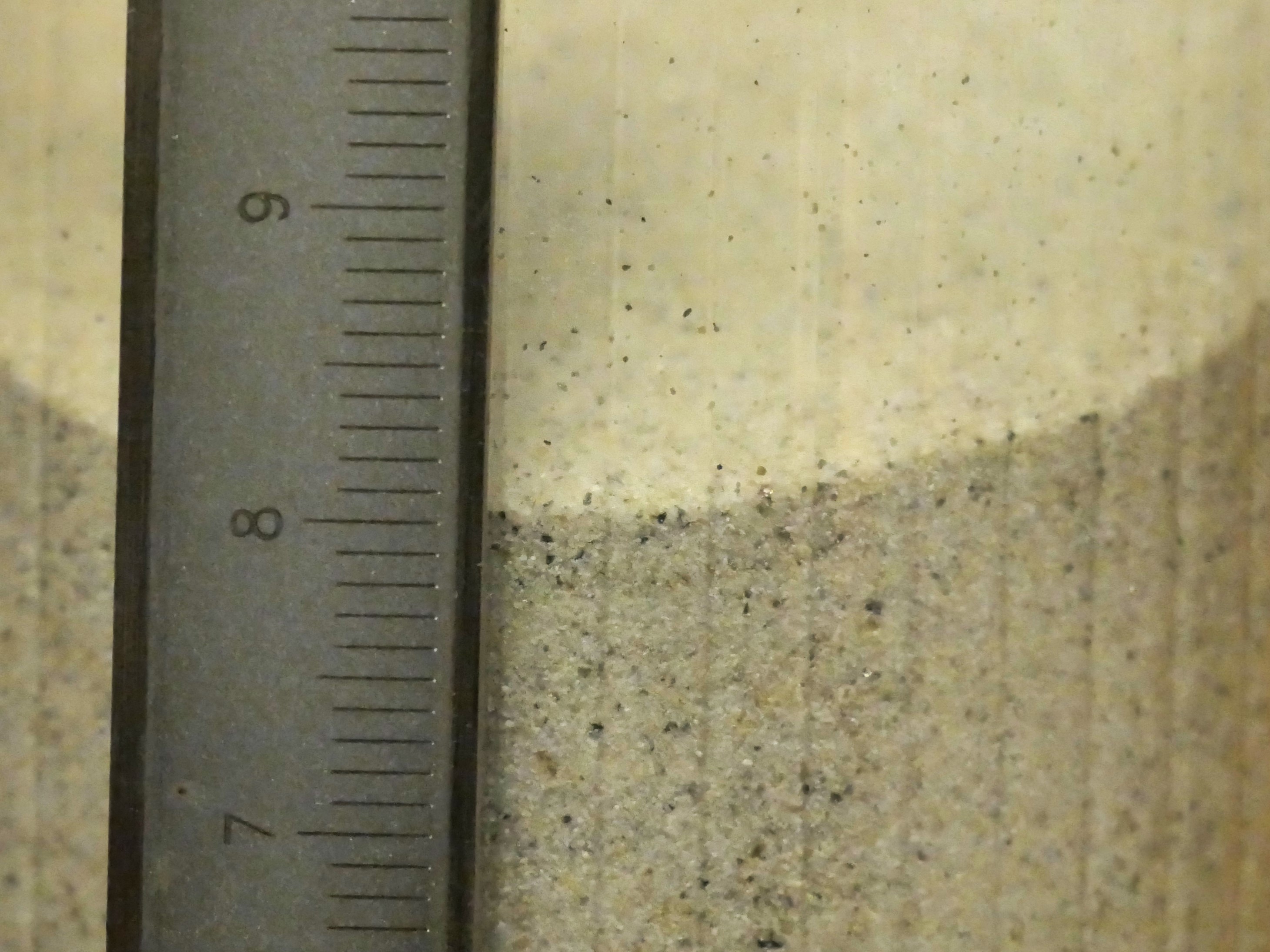

ちなみに2液混合したエポキシと珪砂の割合は、エポキシ2:珪砂8程度です。エポキシに流動性があるので、時間経過とともに珪砂がエポキシ内に沈殿していき、余分なエポキシは上面に浮かび上がってきて、上面のエポキシよりも下の部分は珪砂で詰まった状態になっているのではないかなと、淡い期待をしています。

完成した部品は上の写真の通りです。最初に作った部品にしてはうまくいったと思います。ただし、型をそのまま部品として使用しているので、内部がどんな状態か確認することはできません。叩いてみた感じは完全に中身が詰まった状態になってそうで、少なくとも3Dプリンタで作った場合と比較するとはるかに強度があるので、自作CNCとして使う分には問題ないかなと思います。

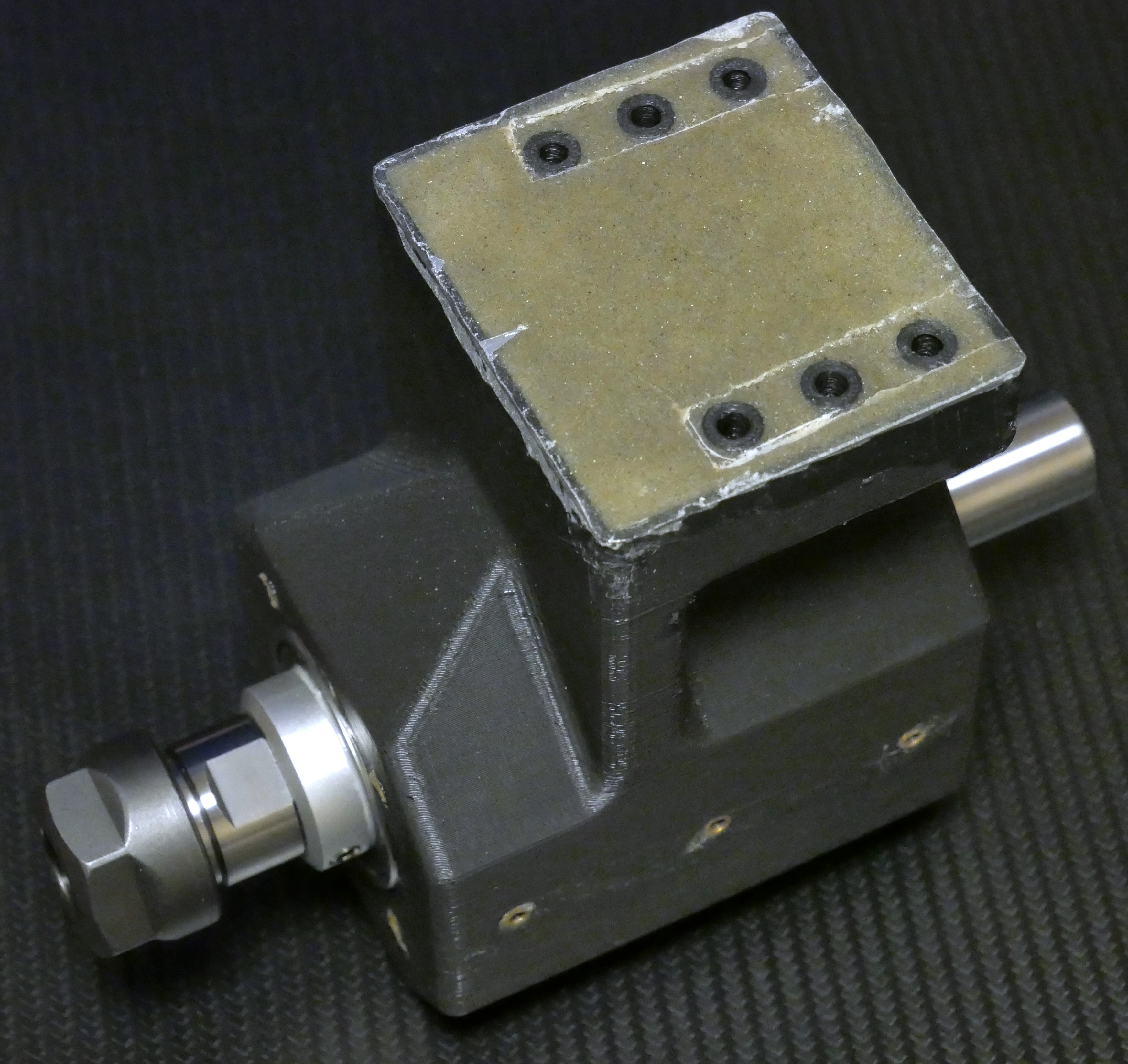

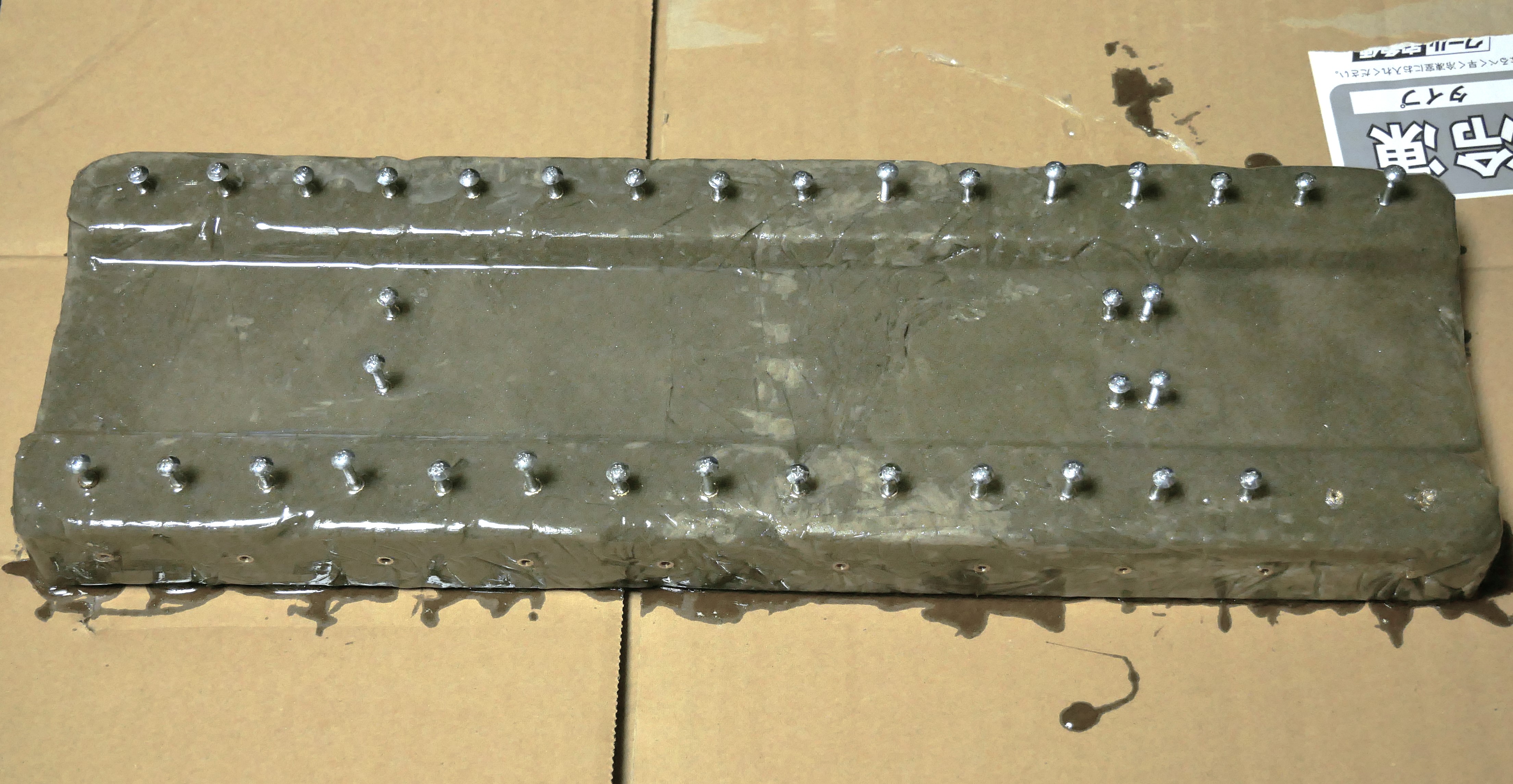

もう一つ、自作CNCのX軸のスライダとして使用する部品も製作しました。この部品は400mmのリニアガイドを取り付けるサイズで、エポキシグラナイトの表面に直接リニアガイドを取り付ける構造にしたいと考えて、型には2°の抜き勾配をつけてラップを敷くことで型を取り外そうと考えましたが、完全に失敗しました。

写真は撮っていませんでしたが、そもそも型とエポキシグラナイトが完全に接着されて、型をはがすことが不可能でした。仕方がなく、非常に時間をかけて型を少しずつ破壊して、なんとかエポキシグラナイトのみの状態にすることができました。しかし、表面にはラップが接着された状態で、さらにそのラップのしわになった部分がエポキシグラナイトの部品に入り込んが状態になっていて、最悪な見た目になってしまいました。やすりやデザインナイフで可能な限りラップを取り除いた後に、エポキシのみを表面に塗布して硬化させることで、なんとか使ってもいいかなという状態にすることができました。

今回はPLAで型を作りましたが、型の強度があってさらに型とエポキシグラナイトが完全に接着されるので、型との分離が困難になってしまいました。型にシリコンシーラントを塗布してからエポキシグラナイトを流し込むと型との分離がうまくいくようですが、それよりもTPUで型を作って、TPUの柔軟性を利用して型をはがすのが楽そうだなと思いましたので、TPUで型を作って再挑戦してみようと思いました。

そして何よりも、想像しきれなかった部分での作業性などで次どうすればもっとうまくできるか分かったので、今回のエポキシグラナイト製作の失敗はとてもよかったと思いました。